[打印] [關閉] 發布時間:[2016-07-23 14:54]

空壓機干燥器應用常識淺析

在壓縮空氣系統中,由產生、處理和儲存壓縮空氣的設備所組成的系統,稱為氣源系統。壓縮空氣主要通過空氣壓縮機將空氣壓縮后取得,在氣源系統中從空氣壓縮機直接排出的空氣中含有很多雜質,其中主要由水、油及顆粒雜質所構成,如果不對其進行處理而直接使用,空氣中的雜質會對系統中的元件造成很大的危害,使設備的維護成本上升,使用壽命縮短,嚴重時污染產品造成產品報廢。同時,壓縮空氣中含有相對濕度的水分,隨著其在管道的冷卻,其水分將析出,在壓縮空氣系統中,如果有水分,將會給使用者帶來許多的弊端:

首先要增加運行和維修成本,即對儀表、電磁閥、氣缸等元件的維修費用會上升;設備的工作效率低,并有可能造成生產中斷;整個生產線的設備投資成本增加,需要在系統中增加冷凝、分離、排污等設備;工藝質量特別是對于噴漆、噴砂、氣動控制系統、食品、制藥等行業,因壓縮空氣含水分高將直接影響到產品質量。所以對氣源進行處理是絕對必要的。

空氣的凈化處理設備主要由后部冷卻器、精密過濾器(含氣水分離器)、干燥機(吸附式或冷凍式)、自動排水排污閥等根據不同的工藝要求組成一個完整的系統。

工業生產中,壓縮空氣的干燥程度通常是用露點溫度來表示的,露點是指水蒸汽通過冷卻開始凝結,由蒸氣變成液體時的溫度。在溫度20℃,相對溫度65%時的空氣狀態叫空氣的標準狀態,在標準狀態下,空氣密度是1.2kg/m3(空壓機排氣量、干燥機、過濾器等后處理設備的處理量都是以空氣標準狀態下的流量來標注,單位記作Nm3/min。

按GB/T13277-91《一般用壓縮空氣質量等級》(等效采用ISO8573第II部分)規定,壓縮空氣含水等級共分6級,其中1~3級壓力露點均在-20℃以下,必須使用吸附干燥器才能達到。其典型的應用領域有:攝影膠片、微電子芯片(1級,-70℃)、精密噴涂(2級,-40℃),粉狀產品輸送(3級,-20℃)等。

有些場合雖然對壓縮空氣的露點要求并不十分嚴格,但輸氣管道要通過0℃以下環境且外部不覆保溫材料時,為了防止所輸送的壓縮空氣中殘余水分在管道內凍結,就必須使其壓力露點低于環境所能達到的最低溫度,此時也應當適用吸附干燥器對壓縮空氣進行除水處理。經吸附干燥器處理的空氣露點可涵蓋冷凍干燥器的處理效果,所以原則上一切使用冷凍干燥器的場合都可以用干燥器作代替,但反過來是不行的。由于冷凍干燥機的能耗比吸附干燥器低得多,因此用吸附干燥器替代冷凍干燥機在經濟上肯定是不合算的。

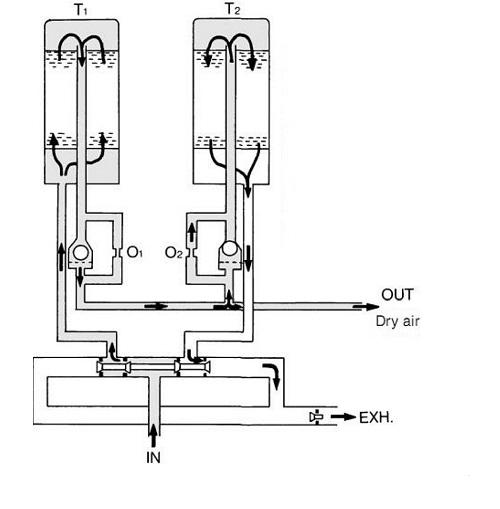

再生吸附式干燥器(Regenerative desiccant dryers)通過壓力變化(變壓吸附原理)來達到干燥效果。由于氣體容納水汽的能力與壓力成反比,其干燥后的一部分氣體(稱為再生氣)減壓膨脹至大氣壓,這種壓力變化使膨脹氣體變得更干燥,然后讓它流過需再生的干燥劑層(采用顆粒活性碳吸附)(即已吸收足夠水汽的干燥塔),干燥的再生氣吸出干燥劑里的水分,將其帶出干燥器來達到脫濕的目的。兩塔循環工作,無需熱源,連續向用戶用氣系統提供干燥氣。為化工、輕工、電訊、石油、紡織等行業的氣動控制、氣動儀表、氣動元件以及各工業流程中的工業用氣提供干燥的壓縮空氣氣源,具有體積小,工藝流程簡單,投資省,使用維修方便,自動控制,節約能源等特點。

成品氣露點和再生能耗是選擇吸附干燥器時必須考慮的兩大因素。一般來說,兩者不能兼顧,即要獲得低露點的壓縮空氣,就必定要付出較多的能耗代價。

按吸附理論,吸附干燥器的基本形式只有無熱再生和有熱再生兩種。無熱再生干燥器由于以變壓吸附為基礎,采用了短周期循環工作制,經它處理的壓縮空氣露點無論在深度或穩定性方面都比有熱再生干燥器好,且再生能耗已十分接近理論底線,所以自從無熱再生吸附干燥器出現后,油熱再生干燥器就有退出應用領域的趨向。

上世紀90年代中期出現在我國的“微熱”再生干燥器是比較“另類”的,其初衷顯然是為了進一步降低再生耗能。但這一創建在許多基本問題上目前還停留在泛泛而談中,例如有關微熱干燥器耗氣量可見的“樣本數據”就有3%~11%等多種版本,需在理論上作翔實論證,以消除可能出現的技術誤導。用戶在選型時沒有必要去輕信這些誘人的“樣本數據”,事實上任何類型的吸附干燥器都要消耗較多的再生能量(無論是氣耗或熱耗,最終都以電費形式體現),必要時對選型設備進行“能量衡算”不失是一種謹慎的舉措。

活性氧化鋁和分子篩是吸附干燥器常用的吸附劑。這兩種吸附劑對水蒸汽都具有強大的吸附能力。活性氧化鋁還綜合具備了許多優良的物理及化學性能,因此在極大多數場合是吸附干燥器的首選。特別在無熱再生情況下,活性氧化鋁幾乎是獲取壓力露點-40℃左右壓縮空氣的當然選擇。但是該吸附劑在低水分環境下的吸附能力遠不如分子篩,所以在獲取極干燥壓縮空氣(壓力露點低于-60℃)時分子篩就大有用武之地。但分子篩的機械強度及抗水滴性能很不理想,因此經常將它與氧化鋁結合起來使用以期獲得最佳效果。不分場合全部選用分子篩作吸附干燥劑并非是上佳之策。

空氣壓力過低給干燥器造成的負面影響體現在兩個方面。一方面,低壓空氣的飽和含水量比高壓時多,使干燥器工作負荷增加;另一方面,由于密度降低,壓縮空氣通過吸附床時的質量流速增大,這等于減少了壓縮空氣與吸附劑之間的接觸時間,從而導致成品氣露點上升。

與所有機械、動力設備一樣,吸附干燥器的實際處理量控制在額定處理量的70~80%范圍內是比較合理的。尤其對加熱再生干燥器,一般都不推薦在滿負荷下連續使用,因為之類干燥器的吸附劑充填量相對于額定處理量(即“比充填量”)來說已顯得非常局促,超負荷使用會影響成品氣露點。但無熱再生干燥器,只要壓力降不受影響,可以允許在一定范圍內擴容使用,因為無熱再生干燥器的“比充填量”很大(其富裕兩可達到十幾倍)。“比充填量”的大小決定了吸附干燥器超負荷運行的可能性。

吸附干燥器若長期在低負荷狀態下運行是很不經濟的,因為這將增加能耗成本。凡有可能出現較長時間“大馬拉小車”的場合,除了對干燥器本身實施可行的節能措施外,在系統設計時,采用兩臺或兩臺以上叫小容量的吸附干燥器并聯使用比單臺大容量吸附干燥器更適宜于負荷條度,技術經濟性及安全保障程度也更高。

吸附干燥器筒體一般都屬于壓力容器,在設備服役期內應嚴格按壓力容器的有關規程進行管理和使用。

傳統上將吸附劑、控制器和閥門合稱為吸附干燥器的三大易損件。

作為干燥器的工作主體,吸附劑的大部分時間里承受著壓力、水汽和熱量的頻繁沖擊,容易遭受機械性破碎和介質污損,使吸附性能劣化。自從活性氧化鋁取代硅膠成為主選吸附劑后,各種性能都大為改善,尤其抗壓強度及抗液態水浸泡性方面達到了很高水準,只要不出現“再生能耗不足”等操作因素,經活性氧化鋁處理后,壓縮空氣露點穩定達到-40℃在技術是能保證的,且工作壽命也可達2~3年以上。

程序控制器是吸附干燥器的指揮中心,隨著電子技術的發展及單片機和PLC技術的推廣應用,在控制精度與可靠性方面均比早期的機械電氣控制有了長足進步。除了加熱再生干燥器用的功率器件在抗過載性和抗干擾性方面還需提高外,極大部分在用的程序控制器已經不屬于易損部件了。

控制閥是吸附干燥器中比較易損的零部件。盡管廠家都將密封性和使用壽命作為閥門選擇(其空載壽命往往都在幾十萬次以上)的主要依據,但仍免不了在線應用時的過早損壞。閥片破裂、密封泄露和電磁線圈燒毀是控制閥的常見故障。頻繁切換(無熱再生)和長期遭受水分及吸附劑脫落物的混合侵襲(特別是加熱再生)是閥門損壞的重要原因。由于閥門故障時多發性故障,因此在選型時應將閥門現場快速維修的可能性考慮進去。

除了控制閥外,消聲器也是一個容易出現故障的部件。其主要表現形式是消聲排氣通道堵塞。在吸附干燥器中,消聲器除了用來降低再生排氣噪聲外,幾乎沒有其它實質性功能,但一旦消聲器出了故障(特別是“堵塞”故障),給整機運行帶來的損傷卻是致命的。所以對這個部件進行日常維修不能忽視。

吸附干燥器最常見的故障可分為器質性、負載性和再生性三類。

器質性故障是由于干燥器上某一零部件損壞所引起的,如閥門損壞、消聲器故障和控制器失靈等。工作壽命終了和遭外力破壞時發生器質性故障的主要原因。這類故障往往是在無先兆或先兆不明的情況突然發生,但較容易判斷,也較容易處理。

負載性故障的主要原因是設備超負荷運行,其主要表現為出口排氣露點升高。壓縮空氣處理量增大、進其溫度升高或進氣壓力降低等是造成吸附干燥器超負荷工作的常見原因。多數情況下,負載性故障不打容易被覺察,但后果也不會太嚴重,且較容易處理。

再生性故障是由“再生能耗不足”引起的。其顯性表征有:再生尾氣排放溫度過低、尾氣帶水,消聲器或排氣閥外表結露、再生塔的外表溫度低于環境溫度或出現“外壁結露”等;而隱性弊癥則是“塔內結露”即由于能量載體(干燥氣)供給不足,解吸出來的水汽不能在規定時間里全部排出,冷卻時剩余水汽就會在吸附床內凝聚成液態水這是極端有害的。實踐表明:吸附干燥器運行中所發生的許多“疑難雜癥”幾乎都與“再生能耗不足”有關。

再生性故障由于隱蔽性強、潛伏時間長,而且往往還摻雜有人為因素(如“惜耗”心理)或先發因素(如選型不當),所以處理起來比較困難。這類故障對吸附干燥器運行及整體性能都有較大的危害。增加再生能耗是這類故障最直接有效的辦法。

世間萬物皆有理可循,人類的生活方式也是。人類尚且如此,機器當然不會是沒有原理可循的,要讓我們的機器能夠盡量的正常運行,須及時了解機器運轉情況,排除故障隱患,才能確保機器正常運行。

文章由博萊特空壓機?提供?? 轉載請注明出處www.xbyp.cn

|